一、項目背景與痛點

客戶:國內某大型煉油企業裝置:催化裂化裝置(FCCU)

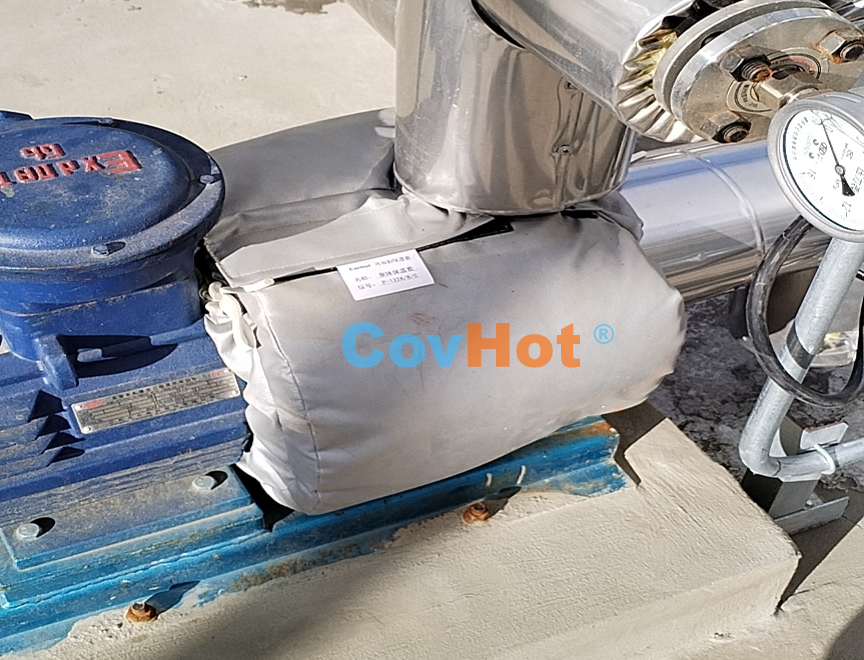

目標設備:反應區與分餾區的高溫油氣管道上的調節閥、截止閥及熱油泵。

介質溫度:380°C - 450°C

原有保溫:傳統鋁皮包裹巖棉的固定式保溫。

核心痛點:

檢修耗時:每次計劃停機檢修,拆除和恢復這些閥門的傳統保溫是工作量最大、耗時最長的環節之一,嚴重影響檢修進度。

材料浪費:傳統保溫一經拆卸即報廢,每次檢修都需重新采購和安裝,材料和處理成本高昂。

能源浪費:傳統保溫在經過多次檢修后,密封性和保溫效果下降,表面散熱損失嚴重,造成持續能源浪費。

安全隱患:高溫表面易導致人員燙傷;拆裝時巖棉纖維粉塵對施工人員健康造成危害。

二、 解決方案

為該裝置區內150個關鍵高溫閥門和20臺熱油泵定制了柔性可拆卸保溫套。保溫層:采用陶瓷纖維毯與納米氣凝膠復合材料的組合,兼顧保溫效率與機械強度。

外表皮:選用耐高溫防火纖維布,具有優異的防火、防水、耐腐蝕和抗老化性能。

固定方式:魔術貼+耐高溫束帶,確保安裝緊固且單人即可在數分鐘內完成拆裝。

三、 數據分析與效果對比

三、 數據分析與效果對比以下通過三組關鍵數據來展示實施效果:

1. 表面溫度與節能效果對比(熱成像分析)

這是最直觀的數據展示。我們使用熱成像儀在相同環境條件下,對同一臺閥門在更換保溫前后的表面溫度進行拍攝對比。

數據分析:

傳統保溫:由于長期使用和多次檢修,密封不嚴,存在熱橋效應,最高表面溫度達132.3°C,平均溫度也超過110°C,散熱損失巨大。

可拆卸保溫套:得益于優異的保溫材料和精準的定制化設計,表面溫度分布非常均勻,最高溫度僅為47.2°C,遠低于ASME規定的防燙傷溫度標準(60°C)。

節能計算:

根據熱流密度計算公式,散熱損失與表面溫度和環境溫度的差值成正比。簡化估算,更換保溫后,該閥門的散熱損失降低了約70%。假設單個閥門因保溫不良每年多消耗的能耗成本為800元,那么150個閥門每年節省的能耗費用約為:

150個 * 800元/個 * 70% = 84000元/年

2. 檢修效率提升對比(時間成本分析)

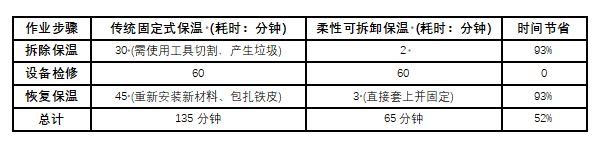

下表對比了處理一個典型高溫閥門在兩種保溫方式下的檢修時間差異。

數據分析:

單個閥門的保溫拆裝時間從75分鐘縮短至5分鐘,效率提升93%。

整體檢修流程(含作業時間)因并行操作,單臺設備節省時間約52%。

在一次全裝置大修中,僅這170臺(150閥+20泵)設備,就能為整個檢修工期節省數百個人工工時,顯著縮短停產時間,提前開車產生的經濟效益可達數十萬甚至百萬元級別。

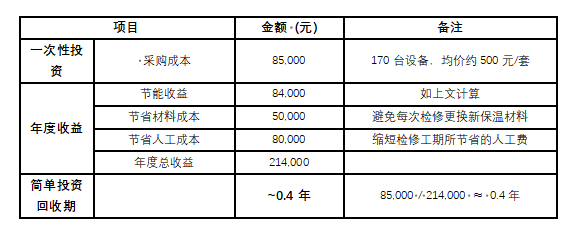

3.投資回報率(ROI)分析

數據分析:

該項目的投資回收期非常短,通常在1年內即可收回全部成本。

可拆卸保溫套的設計使用壽命通常為5-8年,這意味著在回收成本后,還有長達數年的純收益期,為企業持續創造價值。

四、 結論

通過該案例的數據分析可以清晰看到,為煉油廠高溫閥門和泵體應用柔性可拆卸保溫套,遠非簡單的“更換材料”,而是一項集安全提升、節能降耗、降本增效于一體的綜合性技術改造。安全效益:根本性消除了人員燙傷風險和健康危害。

節能效益:顯著降低表面散熱損失,直接減少燃料消耗,降低碳排放。

經濟效益:極短的投資回收期和長期的運行成本節約,帶來了可觀的投資回報。

運營效益:大幅提升檢修效率,縮短關鍵裝置停機時間,為生產運營提供了巨大的靈活性保障。

因此,柔性可拆卸保溫技術是石化企業實現高質量發展、邁向智能化和綠色工廠的必然選擇。